Prinzipielles

Wie schon im letzten Newsletter erwähnt, wird das Qualitätssichernde System EMG iSCAN® zur Online-Geometriemessung von Brammen und Strängen eingesetzt. Für raue Umgebungsbedingungen konzipiert, werden mit dieser Systemlösung die Länge, die Breite, das Breitenprofil, die Dicke und die Geschwindigkeit auch von glühenden Brammen und Strängen auf dem Rollgang präzise gemessen. EMG iSCAN® kommt sowohl in konventionellen Stranggießanlagen als auch in CSP®- oder ISP®-Anlagen zum Einsatz.

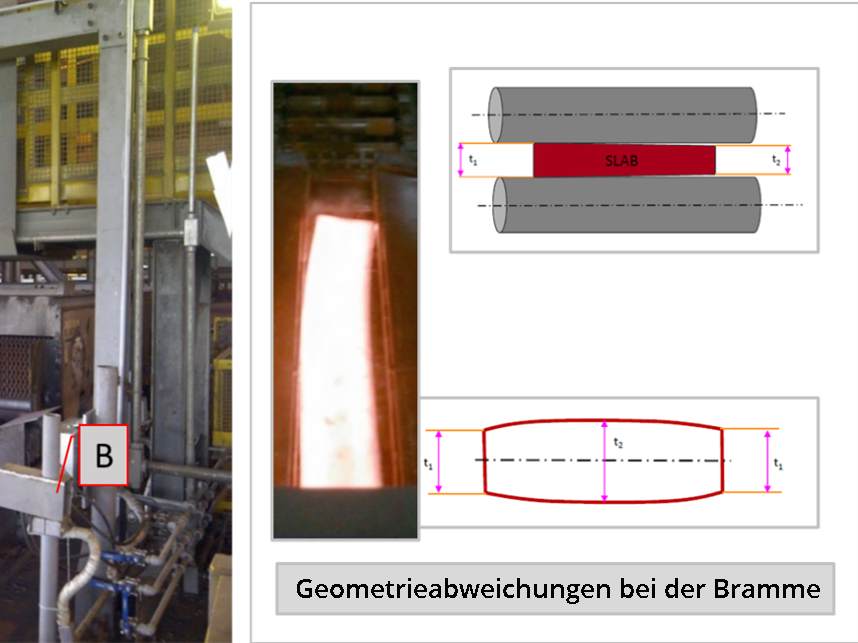

Die Installation von EMG iSCAN® erfolgt im Bereich des Stranggießprozesses (typischerweise direkt nach der Trennung der Bramme vom Strang), in der Nähe des Brammenlagers, am Rollgang zum oder vom Brammenlager oder im Bereich der Wärmeöfen. Der typische Dickenbereich von Brammen liegt bei 150 bis 450 mm. Im Bild links ist ein typischer Aufbau mit Sensoren zur Geschwindigkeits- und Abstandsmessung (A) und zwei 2D-Lasersensoren (B) links und rechts neben dem Rollgang zur Breitenprofilmessung zu erkennen.

Welche Geometrie-Abweichungen können untersucht werden?

Die Interpretation, Kombination und Analyse der Sensordaten erfolgt in der EMG-eigenen Auswertesoftware und wird dem Nutzer über eine übersichtliche grafische Benutzerschnittstelle (GUI) online angezeigt. Damit werden potenzielle Hauptprobleme in den Brammendimensionen sicht- und messbar, und zwar: eine mögliche Säbelform,

ein Dickenkeil über die Brammenbreite und

generelle Abweichungen vom idealen Querprofil.

Schematische Beispiele sind in der Darstellung rechts im Bild gezeigt.

Was ist bei der Systemausführung zu beachten?

Bei der Auswahl der Sensoren und Installation der Lösung sind folgende Merkmale der Anwendung zu beachten: Strang- bzw. Brammenbreite (min./max.)

Strang- bzw. Brammendicke (min./max.)

Breite des Rollgangs (max.) und Rollganggeschwindigkeit (max.)

Strang- bzw. Brammenausrichtung (zentriert, außermittig)

Horizontale Verschiebung des Stranges oder Bramme (max.)

Abstand Strang- bzw. Brammenoberfläche zur Sensorebene über dem Rollgang

Strang- bzw. Brammenoberflächentemperatur (max.)

Davon abhängig kommen z. B. unterschiedliche Lasertypen und unterschiedliche Kühlkonzepte oder auch eine spezielle Konstruktion für den Tragrahmen der Sensorik zum Einsatz. An dieser Stelle berät Sie EMG ausführlich und wählt in Abstimmung mit Ihnen die geeignete Kombination von Sensor, Kühl- und Mechanikelementen aus.

Fazit:

Mit dem Qualitätssichernden System EMG iSCAN® erhält der Anwender eine erprobte und zuverlässige Lösung zur Brammen- und Strang-Dimensionsmessung. EMG liefert dabei bei Bedarf alles aus einer Hand, einschließlich des Messrahmens, und kann auf die Erfahrungen aus ca. 60 Installationen einer derart konfigurierten Lösung zurückgreifen. Jede Installation wird dabei linienspezifisch konfiguriert und anwendungsspezifisch mit der entsprechenden Kombination und Ausführung von Sensoren ausgestattet. Die eingesetzte standardisierte Softwareumgebung erlaubt dabei die Realisierung der verschiedenen Einsatzszenarien bei allen möglichen Systemkonfigurationen.

Wir haben Ihr Interesse geweckt?

Sie wollen mehr zu EMG iSCAN® wissen? Sie haben eigene Ideen zum Einsatz der EMG iSCAN® -Technologie? Kontaktieren Sie gerne jederzeit unsere Vertriebsorganisation oder auch unser EMG iSCAN® - Produktmanagement direkt unter: iscan@emg-automation.com und besuchen Sie unsere Webseite.

Download

Bildunterschrift: Links: Installationsbeispiel (A: Velocimeter und Dickenmessung), B: Breitenprofilmessung mit 2 Lasersensoren) – Rechts: Mögliche Geometrieabweichungen der Bramme